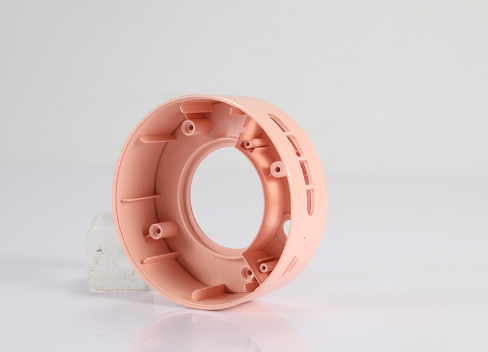

双色模具注塑工艺与塑料产品的生产质量密切相关 塑料制品因其稳定性强、强度高、生产成本低而受到越来越多的关注。 塑料模具加工厂不断提高模具生产加工技术,通过双色注塑工艺和双色注塑工艺的研发满足市场差异化需求,提升企业在市场中的竞争地位。 那么,目前流行的双色注塑工艺有哪些特点?让我们今天一起学习。

双色模具加工比传统注射模具加工具有更高的注射压力 一般来说,注塑过程中塑料制品的压力在200兆帕以下,而精密注塑过程的压力一般可以高达180-250兆帕。 在双色注塑等物理化学性能要求更高的条件下,压力甚至可以达到450兆帕。

双色模具注塑比传统注塑工艺更快 众所周知,注射速度对塑料制品的生产效率有很大影响,因此注射速度的提高可以有效提高塑料制品的尺寸精度。 现在,精密注塑和双色注塑技术的出现,将我国塑料模具加工厂的生产效率提高到了一个新的水平。

双色注塑模具比传统注塑模具具有更精确的温度控制 塑料模具成型过程中,加工温度对成品质量影响很大。 然而,双色模具的注射成型比传统模具需要更高的注射温度。 这里对温度的要求不仅是简单的温度水平,也是塑料制品注射成型过程中温度控制的准确性。

双色模具注塑加工是一种高标准、高要求的工艺。 塑料模具企业必须不断改进原有注塑模具的加工工艺,才能生产出满足市场需求的双色注塑产品和双色模具。